قيمت طراحي و ساخت قالب تزريق پلاستيك

قيمت ساخت قالب تزريق پلاستيك به كيفيت و مدت زمان طراحي و ساخت قالب تزريق پلاستيك باز مي گردد. شركت قالب سازي در اين زمينه موفق است كه حداقل هزينه را در كوتاه ترين زمان و بالاترين كيفيت براي طراحي و ساخت ارائه دهد. حال اين پروسه چه طور ممكن است؟ …

قالب تزريق پلاستيك

طراحي و ساخت قالب تزريق پلاستيك يك پروسه سيستماتيك و حساس براي شركت هاي قالب سازي صنعتي است. رقابت اصلي بين شركت ها در اين صنعت زماني به اوج خود مي رسد كه يك شركت بتواند با حداقل زمان ممكن و با يك هزينه معقول با بالاترين كيفيت به طراحي و توليد بپردازد. فن آور پلاستيك با تكيه بر تجربه 20 ساله خود در اين زمينه و استفاده از جديدترين متد هاي روز دنيا و با داشتن دانش روز دنيا (كه در ادامه به بررسي آن پرداخته شده است) در كوتاه ترين زمان و حداقل قيمت، نياز مشتريانش را با بالاترين كيفيت مرتفع كرده است.

نرم افزارهاي طراحي و ساخت قالب تزريق پلاستيك

به طور كلي يكي از پر كاربردترين روش هاي ساخت انواع قالب هاي صنعتي، قالب سازي پلاستيك به روش تزريق پلاستيك است. اولين مرحله از اين فرايند طراحي با نرم افزار هاي قالب پلاستيك است و پس از آن نوبت به ساخت مي رسد. براي سهولت معرفي مراحل طراحي و ساخت، شركت فن آور پلاستيك اين روش را از جهات مختلف بررسي كرده و آن را به بخش هاي كوچكتر تقسيم بندي كرده است تا بتواند به سادگي و به صورت اجمالي اين مراحل را بررسي نمايد.

انواع دستگاه تزريق پلاستيك:

1. عمودي

2. افقي

انواع دستگاه از جهت سيستم انتقال مواد:

1. پيستوني

2. ماردوني (پيچي)

انواع دستگاه از جهت حركت صفحه متحرك:

1. دستگاه هاي بازويي

2. دستگاه هاي جكي

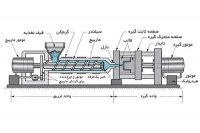

قسمت هاي مختلف ماشين:

1. قسمت تزريق

2. قسمت قالب گيري

واحد تزريق در ساخت قالب

در اين واحد عمل ذوب و اختلاط و انتقال مواد انجام مي شود. به اين ترتيب كه ابتدا مواد پليمري داخل قيف (Hopper) ريخته شده و از قيف به تدريج بداخل سيلندر (Barrel) راه مي يابد و با گردش مارپيچ (Screw) به جلو رانده مي شود.

پوسته سيلندر به وسيله گرمكن هاي برقي (Heater) كه در طول جدار خارجي سيلندر قرار گرفته اند كاملاً گرم شده به صورت سيال در مي آيند و به جلوي سيلندر مي رسند. مارپيچ با چرخش به دور خود عمل مواد گيري را (مانند چرخ گوشت) انجام مي دهد و يك حركت افقي نيز رو به جلو دارد.

در همين حال يعني زماني كه مارپيچ به جلو مي رود موادي كه قبلاً در سر سيلندر و پشت سوپاپ جمع شده اند در اثر فشار مارپيچ به داخل محفظه (Mold) منتقل مي شوند. بعد از مدت معيني كه توسط كاربر دستگاه تعيين شده است با قطع فشار پشت مارپيچ و تجديد عمل مواد گيري، سيلندر تزريق به عقب برگشت مي كند.

اجزاي مختلف قسمت تزريق در دستگاه قالب سازي :

1. مارپيچ

2. نازل

2. نازل

3. سيلندر تزريق

4. قيف مواد

5. گرمكن

6. حرارت سنج

7. ترموكوپل

واحد قالب گير (Mold Clamping)

در مرحله دوم اين قسمت با محفظه بزرگي است كه mold و اجزايش روي آن نصب مي شوند. اين واحد داراي ۲ قسمت اصلي است: قسمت ثابت و قسمت متحرك

قدرت دستگاه بر حسب ميزان تناژ نيروي دو فك نگهدارنده قالب ساز صنعتي (حداكثر نيروي وارده به پشت صفحه متحرك) بيان مي شود، يك دستگاه ۶۰۰ تني، دستگاهي است كه نيروي فشارنده اين فك ها به محفظه بسته تا ۶۰۰ تن امكان پذير است. به طور كلي در اين ماشين جهت ايجاد فشار پشت قالبساز صنعتي از دو سيستم استفاده مي شود:

سيستم مكانيكي و سيستم هيدروليكي.

اين دستگاه از يك طرف به مركز قسمت ثابت و از طرف ديگر به مركز قسمت متحرك متصل مي شود و چون محفظه براي به بيرون پراندن قطعه توليد شده هميشه از وسط باز مي شود در نتيجه وقتي صفحه مذكور باز مي شود نيمي از قالب ساز پلاستيك را با خود به عقب مي برد با اين كار قطعه توليدي به بيرون مي پرد سپس صفحه متحرك دوباره به جاي خود باز گشته و اين دستگاه بسته مي شود تا عمل انتقال با فشار مواد مجدد انجام گيرد.

پس از بسته شدن محفظه و مستقيم گشتن بازوها با ايجاد فشار (حداقل بيش از فشار تزريق ) مواد مذاب را در داخل محفظه حفظ مي كند زيرا اگر فشار پشت حفره ها از فشار انتقال مواد كمتر باشد درز ميان دو صفحه حفره ها، باز شده و مواد اوليه مذاب به خارج مي ريزد و يا دور خارجي قطعه توليد شده پليسه تشكيل مي شود.

معرفي دستگاه تزريق پلاستيك:

در ادامه ۶ مرحله از يك پروسه تزريق پلاستيك معرفي و بررسي مي شود :

يك ماشين از سه قسمت اصلي تشكيل شده است :

1. قالب محفظه (mold)

2. Clamping

3. فاز تزريق

Clamping قسمتي از دستگاه را شامل مي شود كه در حين پروسه انتقال با فشار مواد، محفظه را بسته نگه مي دارد و پس از آن باز مي كند اساسا، محفظه ها از دو نيمه تشكيل مي شوند كه در هنگام انتقال مواد با فشار، بايد توسط اين بخش در كنار هم فيكس شوند .

Injection( تزريق ) :

در فاز انتقال با فشار، مواد كه معمولا به فرم گرانول ( دانه دانه ) مي باشند ، وارد قيفي در قسمت بالايي دستگاه مي شوند و از آنجا وارد سيلندري مي شوند كه توسط هيترهايي احاطه شده است . گرانولها پس از حرارت ديدن به حالت مذاب يا رزين در مي آيند . در داخل سيلندر مواد به وسيله مارپيچي زير و رو مي شوند . با چرخش مارپيچ مواد نيز به سمت جلو رانده مي شوند. هنگامي كه ماده كافي در قسمت جلويي مارپيچ ذخيره شد، عمليات انتقال توسط نازل صورت مي گيرد. مواد مذاب به داخل راهگاه محفظه رانده مي شوند. سرعت و ميزان فشار وارده به ميزان چرخش مارپيچ و نيز قطر نازل بستگي دارد. در برخي از ماشين ها به جاي مارپيچ از يك پيستون منگنه اي استفاده مي شود .

Dwelling :

فاز Dwelling شامل يك مكث در پروسه تزريق مي شود تا هم مذاب در داخل كويتيها به صورت كامل پر شود و هم گازهاي ايجاد شده از محفظه هاي تعبيه شده خارج شوند .

Cooling ( خنك كاري ) :

در اين مرحله مذاب خنك مي شود تا به حالت جامد در آمده و قابليت خروج از mold را پيدا كند . در غير اين صورت احتمال تغيير شكل محصول زياد مي باشد .

Mold Opening ( بازشدن قالب ) :

در اين قسمت بخش Clamping از هم باز مي شود تا دو نيمه محفظه نيز از هم باز شوند و آماده بيرون اندازي شوند .

Ejection ( بيرون اندازي ) :

چند ميله به همراه يك صفحه عمليات خروج قطعه از mold را انجام مي دهند . رانرها و راهگاه هاي قطعه كار كه به صورت غير استفاده و زايد مي باشند از قطعه جدا و تميزسازي مي شوند تا مجددا براي ذوب شدن آماده شوند .

مزيت استفاده از روش تزريق پلاستيك :

اين روش يكي از مهمترين و پركاربردترين روشهاي شكل دهي مواد اوليه پليمري و تـــوليد محصـــولات پلاستيكي درصنعت قطعه سازي محســوب مي شود. در اين روش مــاده اوليــه كــه يكي از انـــواع تــرموپلاستها مي باشد، طي عمليات خاصي به داخل كويتيهاي ( Cavity ) mold رانده شده و پس از خنك كاري از محفظه بيـرون مي آيند.

اين روش بيشتر در پروسه هاي توليد انبوه (Mass – Production ) و مدل سازي( Prototyping ) مورد استفاده قرار مي گيرد . اين روش قالب سازي پلاستيك نسبتا شيوه جديدي در توليد محصولات به حساب مي آيد. اولين دستگاه اين روش در سال ۱۹۳۰ ميلادي ساخته شد و كم كم در اختيار صنايع قرار گرفت .

۱- سرعت بالاي توليد

۲- تنوع وسيع مواد مورد استفاده در اين روش

۳- صرفه جويي در نيروي انساني

۴- كمترين ميزان اتلاف مواد

۵- كاهش عمليات بعد از تزريق در توليد محصول

معايب شيوه تزريق پلاستيك :

۱- هزينه هاي بالاي تجهيزات و دستگاهها

۲- بالا بودن هزينه هاي توليد و انجام پروسه

۳- طراحي بعضي قسمتهاي دستگاه بر حسب محفظه مورد استفاده

يكي از بهترين شركت هاي قالبسازي پلاستيك در شهر تهران شركت فن آورپلاستيك است كه ادعا نمي كند كه بهترين است اما يكي از بهترين شركت هاي تهران است. براي كسب اطلاعات بيشتر در اين زمينه با واحد فروش تماس حاصل فرماييد.

برچسب: قالب سازي پلاستيك ، قالب تزريق پلاستيك ، ساخت قالب تزريق پلاستيك،